3.2. Технология осветления воды на насыпных фильтрах

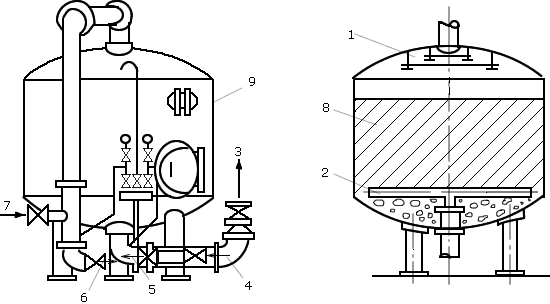

Технологический процесс осветления добавочной и подпиточной воды фильтрованием реализуется главным образом методом адгезионного объемного фильтрования в насыпных вертикальных осветительных фильтрах (рис. 3.6). Фильтр состоит из цилиндрического корпуса с приваренными к нему сферическими днищами. Промышленностью выпускаются вертикальные однокамерные фильтры диаметрами 1.0, 1.4, 2.0, 2.6, 3.0 и 3.4 м. Внутри фильтра расположены: слой фильтрующего материала и дренажно-распределительные устройства, предназначенные для равномерного распределения и сбора воды по площади поперечного сечения фильтра. Верхнее дренажное устройство выполнено в виде отбойного щита, гасящего энергию потока поступающей воды, а нижнее состоит из коллектора с боковыми отводами, снабженными для отвода воды и в качестве препятствия для выноса фильтрующего материала специальными колпачками или щелевыми отверстиями с шириной 0.4 мм.

Рис. 3.6. Фильтр осветительный вертикальный однокамерный:

1 - верхнее распределительное устройство; 2 - нижнее дренажно-распределительное устройство; 3 - фильтрат; 4 - сжатый воздух, промывочная вода; 5 - спуск первых порций фильтрата; 6 - спуск промывочной воды; 7 - исходная вода; 8 - фильтрующий слой; 9 - корпус фильтрата

3D модель

Фильтрующий материал насыпных фильтров должен обладать надлежащим гранулометрическим составом, достаточной механической прочностью и химической стойкостью зерен. Таким требованиям удовлетворяют дробленый антрацит и кварцевый песок, но последний, растворяясь, обогащает воду соединениями кремния. Фракция зерен антрацита должна составлять 0.6 - 1.4 мм для однослойного фильтрования. По требованию механической прочности (истирание материала в период взрыхления)годовой износ фильтрующего материала не должен превышать 2.5%.

Высота фильтрующего материала в осветительных фильтрах составляет около 1 м. Часть полости фильтра остается свободной ("водяная подушка"), что необходимо для выравнивания эпюры скоростей воды, поступающей в фильтр, и для обеспечения возможности расширения слоя при его взрыхлении.

Работа осветительных фильтров включает 3 периода:

1) полезная работа фильтра по осветлению воды;

2) взрыхляющая промывка фильтрующего материала;

3) спуск первого фильтрата.

Полезная работа насыпного фильтра (Tраб)реализуется при скорости фильтрования воды до 10 м/ч при предварительной обработке воды в осветителях и 4 - 5 м/ч без предварительной обработки.

Длительность фильтроцикла Tраб + tвзр рассчитывается исходя из материального баланса при работе фильтра:

| (Tраб + tвзр) · Q · C = f · hсл · Г, |

(3.13) |

где tвзр - продолжительность взрыхляющей промывки, ч; Q - расчетная производительность, м3/ч; C - концентрация примесей, г/м3; f - сечение фильтра, м2; h - высота слоя, м; Г - удельная грязеемкость фильтрующего материала, г/м3.

Оценить величину грязеемкости можно исходя из следующих положений. Примеси при осветлении воды задерживаются между зернами фильтрующего материала. Поскольку всегда должно оставаться сводное пространство для просачивания воды, осадок, как правило, не должен занимать более 1/4 объема пор в фильтрующей загрузке, имеющей пористость около 45%. Таким образом, объем осадка, накапливаемого 1 м3 фильтрующего материала, составляет 450 · 1/4 » 110 дм3. Если взвешенные вещества образованы хлопьями с массой по сухому веществу, не превышающей 10 г на 1 дм3, то количество задержанных примесей 1 м3 материала будет равно 110 · 10 = 1100 г/м3. Значение грязеемкости возрастает, когда хлопья содержат плотные минеральные материалы (например, карбонат кальция). Для осадка с массой 40 г/дм3 по сухому веществу грязеемкость увеличивается до 1100 · 40 = 4400 г/м3. По опыту эксплуатации осветительных фильтров с антрацитной загрузкой его удельная грязеемкость для воды без предварительной обработки составляет 1000 г/м3, для кварцевого песка - 750 г/м3. При предварительной обработке воды в осветителях удельная грязеемкость для антрацита и песка увеличивается соответственно до 1500 и 1250 г/м3.

Во время работы осветительных фильтров необходимо поддерживать постоянной скорость фильтрования, контролировать перепад давления на слое фильтрующего материала и расход воды, отбирать пробы исходной воды и фильтрата для определения прозрачности.

При повышении перепада давления до 0.1 МПа, содержания ГДП до 1 мг/дм3 или по графику фильтр отключают на промывку для удаления задержанных ГДП.

Основным этапом промывки является водная промывка потоком воды "снизу вверх". Интенсивный поток промывочной воды, поднимаясь, разрыхляет и взвешивает весь фильтрующий слой, расширяющийся при этом на 40 - 50%. Это дает возможность зернам фильтрующего материала свободно и хаотично перемещаться в потоке воды и при столкновении счищать прилипшие к ним частицы взвеси.

Скорость воды при взрыхляющей промывке характеризуется интенсивностью промывки (iпр), дм3/(м2·с) под которой подразумевают секундный расход воды в дм3 через 1 м2 площади сечения фильтра. Интенсивность промывки должна обеспечивать вымывание осадков, но не вынос рабочих фракций фильтрующего материала.

Значение интенсивности промывки зависит от типа материала, размера его зерен и обычно составляет для антрацита 10 - 12 дм3/(м2·с), а для более тяжелого кварцевого песка - 15 - 18 дм3/(м2·с). Расчетная продолжительность промывки (tвзр) составляет 20 мин. Объем воды, расходуемый на взрыхление осветлительного фильтра и насыпных фильтров иного назначения (м3), определяется по формуле:

| Vвзр = f · iпр · tвзр · 60/1000. |

(3.14) |

По окончании водной промывки первый мутный фильтрат в течение около 5 мин сбрасывается в бак, в котором собираются также воды взрыхления. Для экономии воды промывочные воды вместе со шламом и первый фильтрат из бака равномерно в течение суток откачиваются насосом и подаются в осветлитель.

Водной промывке может предшествовать обработка фильтрующего материала сжатым воздухом после спуска водяной подушки или водо-воздушная промывка при одновременной подаче в нижнее дренажно-распределительное устройство сжатого воздуха и промывочной воды. Конкретизация режимов промывки осветительных фильтров проводится в период их наладки.

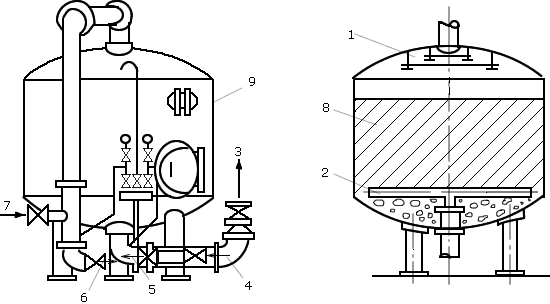

На ВПУ большой производительности для уменьшения размеров площади установки и экономии металла применяют трех - и двухкамерные фильтры (рис. 3.7) диаметром 3.4 м. Камеры в таких фильтрах работают параллельно.

Рис. 3.7. Двухкамерный осветительный фильтр:

1 - верхнее распределительное устройство; 2 - анкерная труба для выравнивания давления между камерами; 3 - подвод промывочной воды; 4 - выход фильтрата; 5 - спуск первых порций фильтрата; 6 - выход промывочной воды; 7 - обрабатываемая вода; 8 - нижнее дренажно-распределительное устройство

В механических фильтрах насыпного типа, предназначенных для очистки конденсата турбин и возвратных производственных конденсатов от продуктов коррозии Fe и Cu, применяют в качестве загрузки катионит сульфоуголь при температуре конденсата не выше 50°C, либо катионит КУ-2-8 при температуре до 100°C. Скорость фильтрования конденсата принимается 30 м/ч для сульфоугля и 50 м/ч для катионита КУ-2-8.

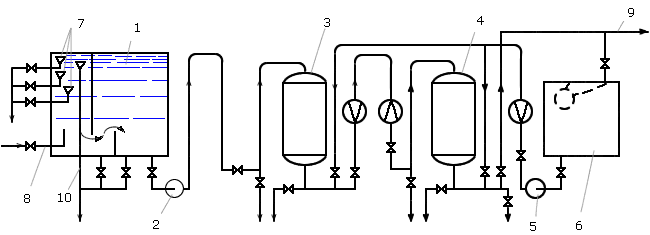

Обработка вод и конденсатов, содержащих нефтепродукты (масло, мазут), на заключительной стадии производится также методом фильтрования последовательно через фильтры 1 ступени, загруженные дробленым антрацитом, и сорбционные фильтры 2 ступени, загруженные активированным углем, со скоростью фильтрования 5 - 7 м/ч (рис. 3.8). Фильтры 1-ой ступени снижают содержание нефтепродуктов от 10 - 15 мг/дм3, до 2 - 4 мг/дм3, 2-ой ступени - от 2 - 4 мг/дм3 до около 0.5 мг/дм3, что позволяет использовать очищенную воду повторно в цикле ТЭС.

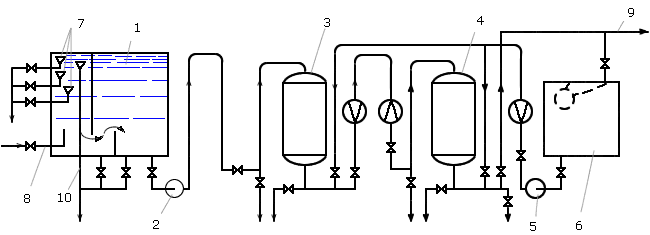

Рис. 3.8. Принципиальная схема очистки вод от нефтепродуктов:

1 - приемный бак-отстойник; 2 - насос; 3 - механический фильтр; 4 - сорбционный фильтр с активированным углем; 5 - насос для промывки фильтров; 6 - бак для промывки фильтров; 7 - пробоотборные устройства; 8 - подвод воды на очистку; 9 - очищенная вода; 10 - на сжигание

MathCad-документы c именами Calc_Mech_Filtr_1.mcd и Calc_Mech_Filtr_2.mcd, по которым можно рассчитать механические фильтры, храняться на сайте www.vpu.ru.