3.4. Очистка конденсатов на намывных фильтрах

Как турбинный, так и производственный конденсаты обычно бывают загрязнены оксидами железа и меди, образующимися в результате коррозии трубопроводов, баков, конденсаторов и теплообменников. Оксиды и гидроксиды Fe находятся в конденсате преимущественно в коллоидной и грубодисперсной формах. Попадая в воду котлов, реакторов, парогенераторов продукты коррозии участвуют в образовании отложений на теплопередающих поверхностях, а переходя в пар - на лопаточном аппарате турбины. В пусковые периоды энергооборудования концентрация продуктов коррозии в конденсатах может достигать 100 - 1000 мкг/дм3, снижаясь в период стабильной эксплуатации до 10 - 30 мкг/дм3 при нормируемом их значения 2 - 10 мкг/дм3.

Для очистки вод типа конденсатов наряду с насыпными применяются также намывные механические фильтры, в конструкции которых предусмотрена реализация принципа пленочного фильтрования в слоях толщиной 3 - 5 мм, создаваемых тонкодисперсным материалом с размером частиц 10 - 60 мкм. Таким материалом является фильтрперлит - порошкообразный материал, полученный измельчением технического перлита - минерала горного происхождения, состоящего из оксидов кремния и алюминия.

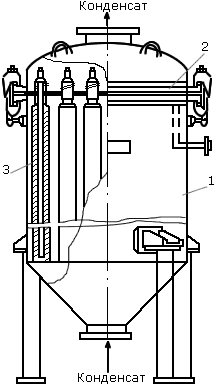

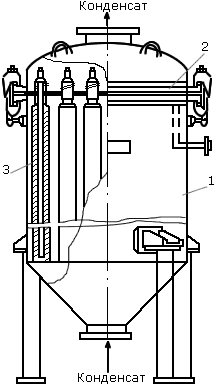

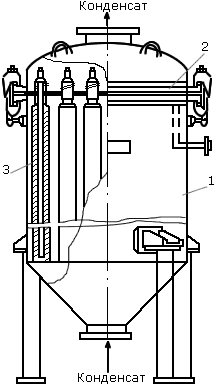

Конструктивно намывной фильтр (рис. 3.11) состоит из цилиндрического корпуса (1) с коническим днищем. Объем фильтра разделен трубной доской (2) на нижнюю и верхнюю части. К трубной доске по всей ее поверхности с шагом около 100 мм снизу подсоединены поддерживающие намытый слой полые фильтрующие элементы (3). Поток обрабатываемой воды, подаваемой снизу, проходит в рабочем цикле через слой намытого материала, освобождаясь от взвеси, через поры фильтрующего элемента и по внутреннему каналу элемента выводится в объем над трубной доской и далее по трубопроводу отводится из намывного фильтра.

Рис. 3.11. Намывной фильтр

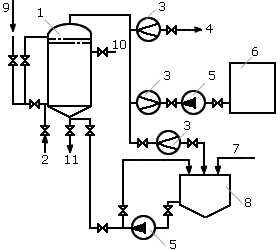

Работа установки с фильтром намывного типа (рис. 3.12) складывается из трех последовательно проводимых операций:

- намыв фильтрующего слоя;

- фильтрование;

- смыв отработавшего фильтрующего слоя вместе с задержанными примесями.

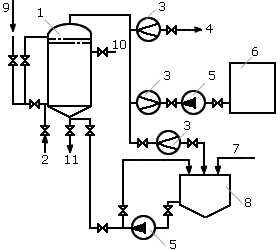

Рис. 3.12. Схема установки с намывным фильтром:

1 - намывной фильтр; 2 - сжатый воздух; 3 - расходомер; 4 - фильтрат; 5 - насос; 6 - бак промывочной воды; 7 - конденсат; 8 - мешалка для приготовления пульпы фильтрующего материала; 9 - конденсат на обработку; 10 - воздушник; 11 - дренаж

Перед намывом в мешалке готовят пульпу порошкообразного фильтрующего материала (кроме фильтрперлита используют также диатомит, дробленую целлюлозу, смесь порошкообразных ионитов) концентрацией 3 г/дм3. Приготовленную пульпу намывают циркуляционным насосом на фильтрующие элементы до переноса всего количества фильтрующего материала, о чем судят по полному осветлению воды, возращенной из фильтра в мешалку. Расход порошкообразного фильтрующего материала составляет примерно 0.5 кг/м2 фильтрующей поверхности "свечей".

Очистку воды на намывных фильтрах производят при скорости фильтрования 5 - 10 м/ч. Во время работы фильтра контролируют перепад давления на фильтрующем слое и концентрацию продуктов коррозии на входе и выходе из фильтра, отключая фильтр на промывку при достижении заданного перепада давления. Смыв отработанного рабочего материала проводят обратным током воды и воздуха, т.е. в направлении от внутреннего канала фильтрующего элемента к его внешней поверхности. Смытый материал отводится из нижней конусообразной части фильтра в дренаж, т.к. используются однократно. На очищенные фильтрующие элементы намывается слой свежего порошкообразного материала.

Многолетний промышленный опыт эксплуатации намывных фильтр получен на Ленинградской АЭС, где они используются в системах байпасной очистки вод реактора и контура СУЗ, для очистки замасленных вод взрыхления. Эксплуатация перлитных намывных фильтров позволила поддерживать концентрацию продуктов коррозии в очищенном конденсате не более 5 мкг/дм3, а масла - около 0.1 мг/дм3.