4.6. Эксплуатация ионитных фильтров

Эксплуатация ионитных фильтров заключается в проведении следующих операций, составляющих полный рабочий цикл фильтра:

1) взрыхление;

2) регенерация (пропуск регенерационного раствора);

3) отмывка;

4) рабочий фильтроцикл.

Операция "взрыхление" необходима для удаления накопившихся при обработке воды в слое ионита взвешенных веществ и образовавшейся за счет разрушения ионитной мелочи, наличие которых приводят к увеличению перепада давления в слое ионита. Кроме того, взрыхление, проводящееся восходящим потоком воды, разуплотняет слой, облегчая доступ к зернам ионита регенерационного раствора. При взрыхлении слой ионита должен расширяться на 30 - 40%, но его рабочая фракция не должна выноситься из фильтра. Обычно взрыхление проводят отмывочной водой от предыдущей регенерации в течение 20 мин с интенсивностью 2.5 - 3.0 дм3/(с·м2) сечения фильтра.

Регенерацию каждого фильтра проводят раствором определенной концентрации соответствующего реагента. Скорость пропуска регенерационного раствора зависит от технологического предназначения фильтра. Так, при регенерации Na-катионитного фильтра регенерационный раствор NaCl концентрацией 7 - 8% пропускают со скоростью 4 - 6 м/ч, такую же скорость поддерживают при пропуске раствора NaOH концентрацией около 4% через анионитные фильтры. При регенерации H-катионитных фильтров раствор H2SO4 концентрацией 1.0 - 1.5% подается со скоростью не менее 10 м/ч во избежание "загипсовывания" катионита. Для экономии реагентов обычно последние порции регенерационных растворов отводятся в бак для повторного использования при последующей регенерации "развитая" регенерация. В схемах полного обессоливания регенерационный раствор NaOH вначале пропускают через сильноосновной, а затем через слабоосновной аниониты, что позволяет создать требуемый избыток щелочи для A2-фильтров и значительно экономить реагент. Растворы реагентов приготавливают обычно на собственном фильтрате для каждой группы фильтров. В зависимости от расхода реагента и его концентрации в растворе длительность его подачи составляет 15 - 30 мин.

После прекращения подачи регенерационного раствора начинают отмывку слоя ионита от продуктов регенерации и остатков регенерационного раствора. Отмывка проводится обычно в два этапа:

1) по линии регенерации при отключении от нее крепкого реагента с одновременной ее промывкой

2) исходной для данного фильтра водой.

Последние порции отмывочной воды собирают в баке для последующего использования при проведении взрыхления или приготовления регенерационного раствора, экономя, тем самым, воду собственных нужд. Отмывка Na-катионитных фильтров прекращается при достижении заданной величины жесткости, H-катионитных фильтров 1 ступени -до кислотности, превышающую среднюю за рабочий цикл на 0.1 мг-экв/дм3, как при достижении заданной веленины жесткости анионитных фильтров 1 ступени до достижения заданной щелочности фильтрата и содержании в нем хлоридов не более 1 - 2 мг/дм3, а 2 ступени - до солесодержания отмывочной воды менее 2 - 3 мг/дм3 или кремнесодержания менее 0.02 мг/дм3.

Более точные значения технологических параметров для процессов взрыхления, регенерации и отмывки определяются при наладке оборудования ВПУ, затем они выносятся в режимную карту, по которой ведется эксплуатация оборудования.

После окончания отмывки ионитные фильтры могут включаться в работу или останавливаться в резерв. При работе фильтров в схемах обессоливания скорости фильтрования поддерживаются в H2-фильтрах и ФИСДВр в пределах 35 - 40 м/ч, а в A1-фильтрах с загрузкой анионитом АН-31 - 16 - 17 м/ч, во всех остальных фильтрах - 18 - 20 м/ч. Окончание рабочего цикла фильтров контролируется по ухудшению качества фильтрата до заданного предела. Отключение H1-фильтров производится по снижению кислотности фильтрата не более чем на 0.2 - 0.3 мг-экв/дм3 по сравнению с кислотностью в течение первых часов работы фильтра. H2-фильтры обычно отключаются по количеству пропущенной воды. Анионитные фильтры 1 ступени отключаются при снижении щелочности фильтрата до 0.02 мг-экв/дм3, а 2 ступени - при проскоке кремнекислоты до заданного значения.

Качественная эксплуатация оборудования ВПУ и БОУ возможна при выполнении ряда требований по его компоновке. Оборудование, требующее постоянного обслуживания (фильтры, насосы, мерники, мешалки, склады реагентов и т.п.), располагается в теплых помещениях, а крупногабаритное оборудование (осветители и баки различных назначений) размещают вне здания. Примеры компоновок ВПУ приведены на рис. 4.29 и рис. 4.30. Оборудование БОУ размещается в машинном зале на отметке 0.0, при этом фильтры компонуются на двух ярусах (рис. 4.31), что позволяет более полно использовать объем помещения с учетом требований к взаимному размещению оборудования.

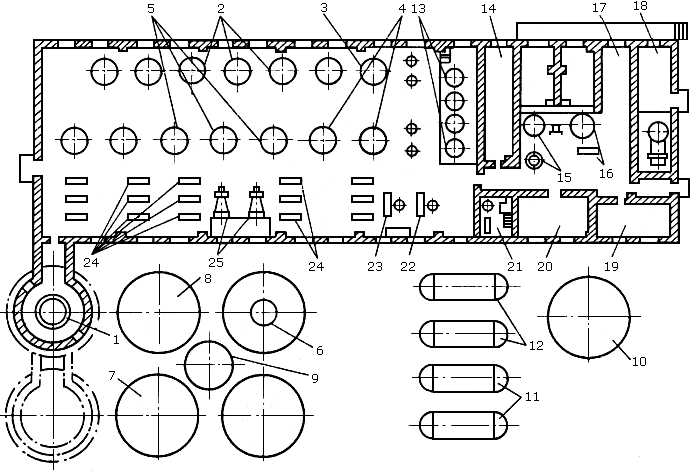

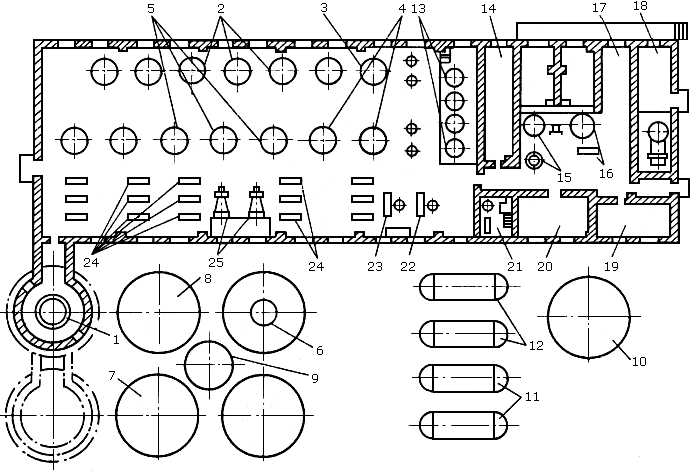

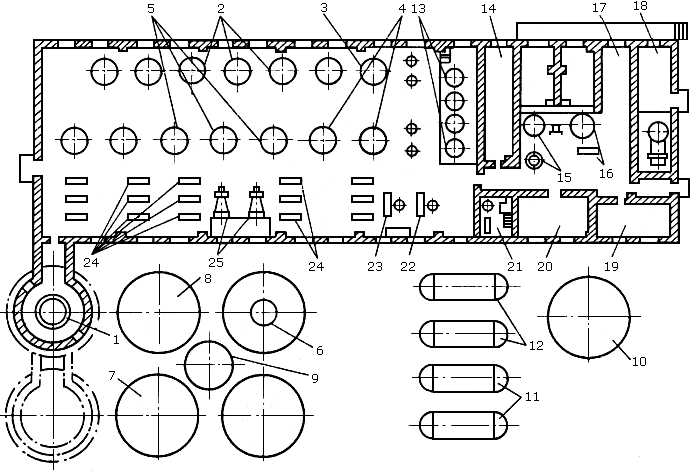

Рис. 4.29. Компоновка ВПУ производительностью 100 м3/ч:

1 – осветлитель; 2 – механические фильтры; 3, 4, 5 – ионитные фильтры; 6 – декарбонизатор; 7, 8, 9, 10 – промежуточные баки обессоливающей установки; 11, 12 – баки хранения кислоты и щелочи; 13 – мерные баки; 14 – служебные помещения; 15, 16 – мешалки извести и коагулянта с циркуляционными насосами; 17 – склад фильтрующего материала; 18 – склад извести со вспомогательным оборудованием; 19 – бытовка; 20 – ремонтный пункт; 21 – аммиачный узел; 22 – воздуходувка; 23 – вакуум-насос; 24 – насосы обессоливающей установки; 25 – вентиляторы с калорифером

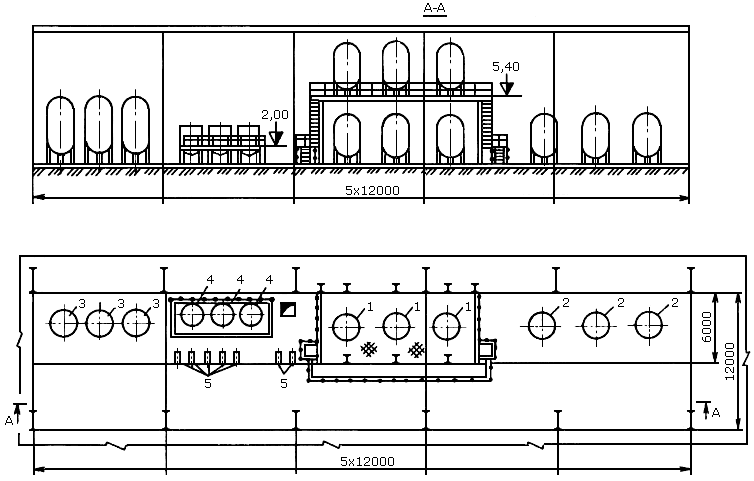

Рис. 4.30. Компоновка ВПУ производительностью 500 м3/ч с блочным включением фильтров (склад реагентов в отдельно стоящем здании):

1 – фильтровальный узел; 2 – насосная; 3 – наружное баковое хозяйство; 4 – эстакада трубопроводов; 5 – мешалка известкового молока; 6 – баки-нейтрализаторы; 7 – осветлители; 8 – декарбонизаторы; 9 – электроцит; 10 – электролизерная; 11 – углекислотная; 12 – помещение КИП’а; 13 – реагентный узел

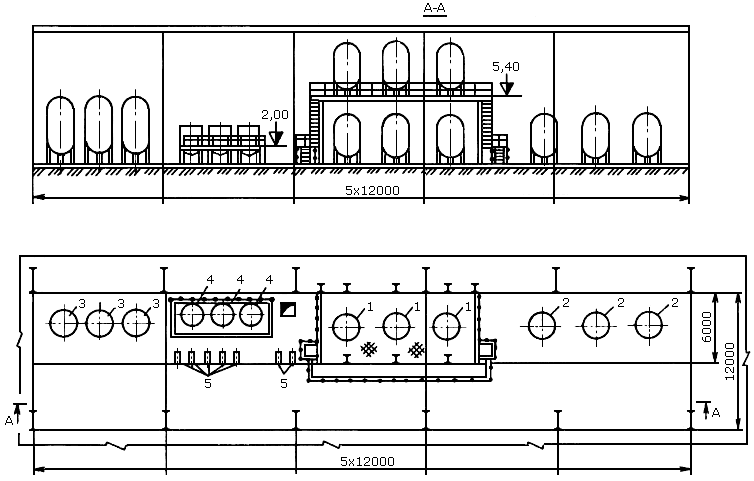

Рис. 4.31. Компоновка БОУ:

1 – сульфоугольные механические фильтры; 2 – рабочие ФСД; 3 – фильтры-регенераторы; 4 – мерники реагентов; 5 – насосы-дозаторы реагентов