4.8. Малосточные схемы ионитных водоподготовок

Производство электрической и тепловой энергии на современных ТЭС сопровождается большим потреблением природной и сбросом сточных вод. Сокращение количества сточных вод ВПУ и снижение их минерализации обеспечивается путем совершенствования водоподготовительных технологий, а также утилизацией образующихся сточных вод и содержащихся в них реагентов.

К числу малосточных ионитных водоподготовительных технологий по сравнению с традиционными используемыми в схемах ВПУ, относятся:

1) применение противоточных и двухпоточно-противоточных фильтров;

2) применение комбинированных схем химического обессоливания с начальным частичным обессоливанием воды мембранными методами;

3) использование при регенерации H-катионитных фильтров в обессоливающих установках растворов NaCl и H2SO4 с промежуточной отмывкой для увеличения рабочей емкости катионита, снижения удельного расхода кислоты и разделения сточных регенерационных вод на "жесткие" и "мягкие".

4) сочетание в фильтрах слабо - и сильно диссоциирующих ионитов и другие.

Среди методов утилизации сточных вод и содержащихся в них реагентов основными являются:

1) удаление солей жесткости из регенерационных растворов в виде трудно растворимых CaSO4, CaCO3 и Mg(OH)2 при известковании с добавлением в осветители сбросных регенерационных растворов анионитных фильтров, растворов соды или едкого натра;

2) выделение части ионов Ca2+ из отработанных регенерационных растворов умягчительных фильтров при регенерации последних NaSO4 и H2SO4;

3) повторное использование регенерационных растворов по методу развитой регенерации;

4) использование электродиализных установок для повышения концентрации "мягких" регенерационных растворов перед их повторным использованием и другие.

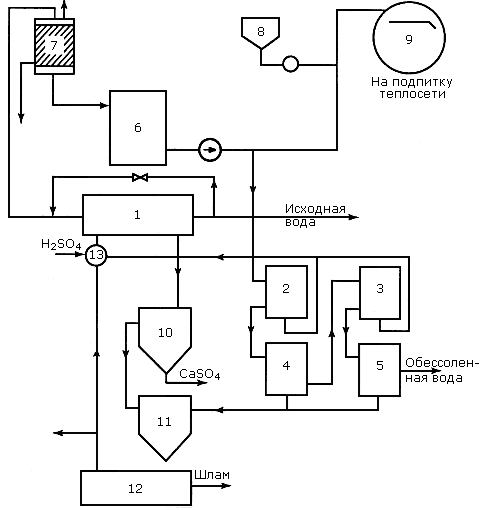

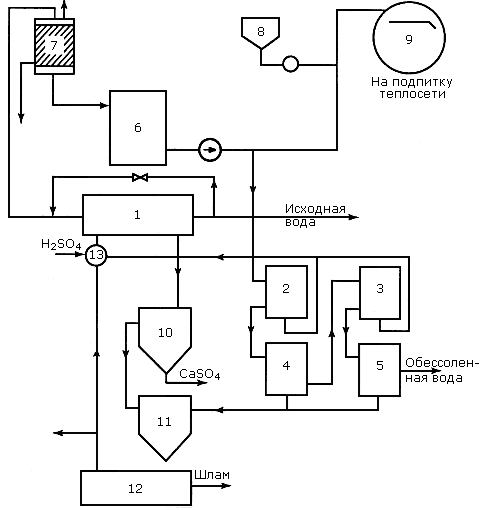

На рис. 4.32 в качестве примера представлена схема малосточного умягчения с повторным использованием умягченных регенерационных вод в качестве исходной воды, обрабатываемых в осветителе известью и коагулянтом. Двухпоточно-противоточный фильтр в этой схеме регенерируется NaSO4. Регенерационные растворы собираются в два бака. Маломинерализованные регенерационные воды (взрыхляющие, отмывочные) собираются в бак (7), где осредняются, а затем направляются в осветитель (1) для совместной обработки с исходной водой.

Рис. 4.32. Схема малосточного умягчения с известкованием и натрий-катионированием:

1 - осветлитель; 2 - бак известкованной воды; 3 - осветлительный фильтр; 4 - двухпоточно-противоточный Na-катионитный фильтр; 5 - бак концентрированных регенерационных вод; 6 - бак-кристаллизатор; 7 - бак умягченных регенерационных вод

Концентрированные регенерационные воды в количестве, равном объему исходного регенерационного раствора, собираются в бак (5), затем направляются в осветлитель (6), где частично умягчаются за счет выделения сульфата кальция и гидроксида магния.

По схеме (рис. 4.33), разработанной Самарэнерго и ВТИ, отработавшие стоки катионитных фильтров (1) направляются в отстойник (10), где происходит самопроизвольное осаждение сульфата кальция. Затем раствор поступает в отстойник (11), куда подаются щелочные стоки анионитных фильтров (4) и (5) обессоливающей установки, и происходит осаждение гидроксида магния. При необходимости в бак (11) может быть подана свежая щелочь. После отделения основной массы солей раствор смешивают в смесителе (13) с отработавшими растворами H-катионитных фильтров (2) и (3) обессоливающей установки и используют в процессах регенерации катионитных фильтров подпитки теплосети (1). При необходимости в раствор дозируют нужное количество серной кислоты.

Рис. 4.33. Технологическая схема умягчения подпиточной воды для открытой теплосети с утилизацией сточных вод обессоливающей установки:

1 - H-катионитные фильтры с "голодной" регенерацией и буферные фильтры; 2, 3 - H-катионитные фильтры 1 и 2 ступеней; 4, 5 - анионитные фильтры 1 и 2 ступеней; 6 - бак; 7 - декарбонизатор; 8 - узел для дозирования силикатонатрия; 9 - деаэратор; 10, 11 - отстойники типа осветлителя; 12 - шламоотстойник; 13 - смеситель

Сульфат кальция и гидроксид магния выделяют из раствора раздельно в аппаратах-кристаллизаторах, в которых раствор подается снизу вверх и проходит через слой образовавшегося осадка, который служит затравкой и ускоряет процесс кристаллизации. Осадок отводится на шламоуплотнительную станцию или на шламоотвал (12). Фильтрат после отжима шлама подается снова в баки (10) и (11) или на смеситель (13). Шлам после отжима представляет собой товарные продукты - гипс и магнезит.

Один из приемов создания малосточных ВПУ при одновременном повышении экономичности и экологичности рабочего цикла ТЭС связан с применением устройств для конденсации водяных паров, используемых в качестве исходной воды, из уходящих дымовых газов котлов, работающих на природном газе. Таким устройством является контактный водяной экономайзер со встроенным декарбонизатором, в котором благодаря глубокому охлаждению газов в рабочей насадке при подаче на нее воды с температурой 20 - 30°С происходит конденсация водяных паров, содержащихся в уходящих газах, использование выделяющегося при этом тепла для нагрева воды до 40 - 60°С. По оценке выход воды при эксплуатации реальных энергетических котлов с контактными экономайзерами составляет около 3.5 т на 1 т расходуемого условного топлива (газа). Кроме экономии реагентов и затрат тепла при обработке получаемой воды для добавки в основной цикл или подпитки теплосети применение установок для конденсации водяных паров из уходящих дымовых газов позволяет повысить коэффициент использования газового топлива на 10 - 20%, снизить потерю тепла с уходящими газами, а также уменьшить влажность выбросов, закисление почв в зоне воздействия дымовых газов и тепловое загрязнение окружающей среды.

Противоточные технологии регенерации нового поколения реализовани в процессах Амберпак (разработка компании "Ром энд Хаас") и Апкоре (разработка компании "Дау Кемикл"), которые прошли промышленное опробование в различных энергосистемах России, показав хорошие и стабильные результаты по снижению расхода реагентов и воды собственных нужд при высокой их надежности и степени автоматизации.

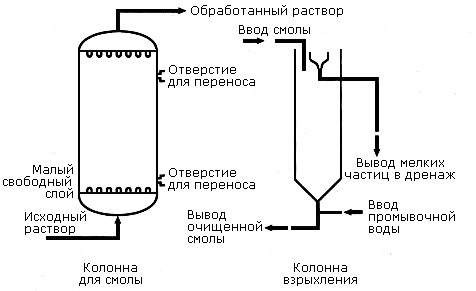

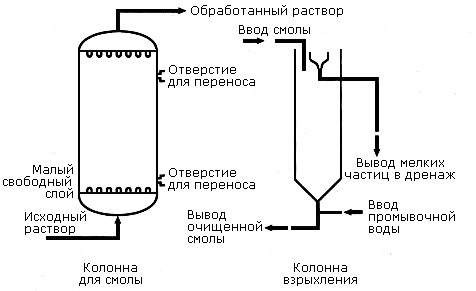

Фильтр системы Амберпак (рис. 4.34) представляет собой однокамерный или многокамерный фильтр с системами верхнего и нижнего распределения и сбора, которые состоят из плат и колпачков, или из коллектора и отводов. Очистка воды осуществляется в восходящем потоке, регенерация - в нисходящем. Ионит заполняет объем фильтра практически полностью, оставляя малое свободное пространство. Для промывки ионита с возможностью перемешивания параллельно с рабочими фильтрами устанавливается открытая колонна обратной промывки, куда с периодичностью в несколько недель гидроперегружается нижний слой ионита в объеме, соответствующем высоте 400 мм.

Рис. 4.34. Схема Амберпак

После регенерации нисходящим потоком и нормальной вытесняющей отмывки окончательная отмывка ионита в рабочем фильтре осуществляется восходящим потоком с его рециркуляцией, что позволяет экономить отмывочную воду. Отсутствие в фильтре свободного объема определяет отсутствие разбавления регенерационного раствора, что повышает эффективность регенерации и уменьшает объем сточных вод. В технологии Амберпак используется специальный тип ионитов Амберджет, характеризующийся однородностью гранул (около 0.6 мм с коэффициентом однородности 1.2), что обеспечивает улучшение кинетики обмена, отсутствие забивания щелей в дренажах ионитной мелочью и улучшение условий регенерации и отмывки.

К недостаткам этой технологии, по мнению конкурирующих фирм, относятся:

1) при изменении расхода или прекращении подачи воды может наблюдаться внутрислоевое перемешивание, приводящее к снижению рабочей обменной емкости ионита и качества очищаемой воды;

2) возможность попадания мелких фракций при оседании ионита в верхнюю часть слоя с последующим выносом из фильтра;

3) необходимость выносной взрыхляющей промывки.

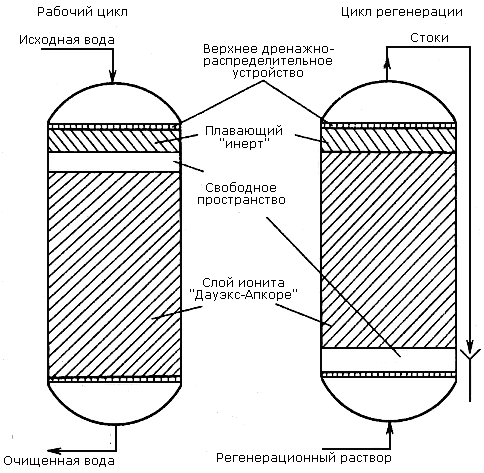

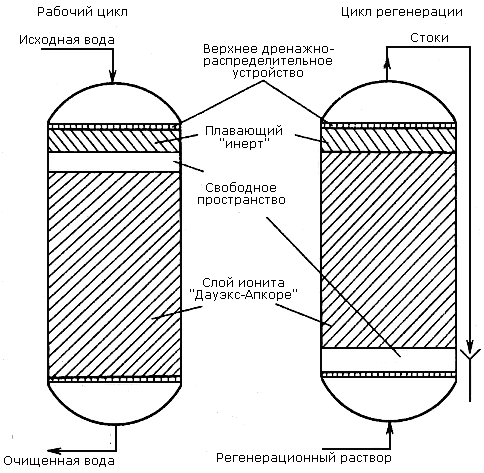

Технология Апкоре предполагает очистку воды в нисходящем потоке с применением монодисперсных ионитов "Дауэкс - Апкоре" и регенерацию в восходящем потоке в зажатом слое ионита. Фильтр для процесса Апкоре (рис. 4.35) загружен плавающим зернистым инертным материалом, прижимающимся к верхнему распределительному устройству, далее по высоте фильтра остается небольшое свободное пространство, ниже которого располагается ионит. Размер зерен "инерта" выбран таким, что через него при восходящем потоке свободно проходит ионитная мелочь и другие взвеси, тогда как целые зерна ионита будут задерживаться. Поскольку рабочий цикл осуществляется в нисходящем потоке, то слой ионита остается нечувствительным к изменениям нагрузки и исключается возможность внутрислойного перемешивания.

Рис. 4.35. Система Апкоре

Процесс регенерации в восходящем потоке можно разбить на 4 цикла. В 1-м цикле "зажатие" ионит прижимается в течение нескольких минут к инерту восходящим потоком воды, скорость которого зависит от гранулометрического состава ионита, его плотности, объема свободного пространства и температуры воды. Во время этой операции из верхней части слоя вымываются взвеси, задержанные во время рабочего цикла, и ионитная мелочь. На стадии регенерации процесс самоочистки ионитного слоя заканчивается. Зажатый слой ионита не разуплотняется даже при некотором снижении скорости несущего потока (регенерационного раствора). Эффект очистки усиливается за счет изменения объема зерна смолы при регенерации. Во 2-м цикле осуществляется собственно регенерация прижатого ионита в восходящем потоке регенерационного раствора.

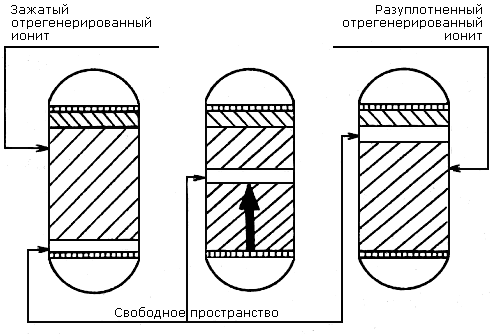

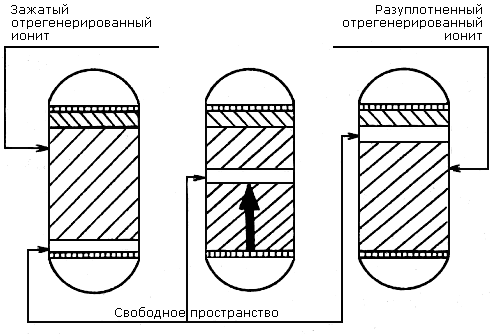

В 3-м цикле ведется операция отмывки или медленного вытеснения продуктов регенерации по направлению и со скоростью раствора при регенерации. По завершению отмывки в режиме вытеснения подача потока воды прерывается, и слой свободно оседает в течение 5 - 10 мин. Во время оседания (4-й цикл) ионит опускается на дно послойно. Внутри движущегося вверх свободного пространства (рис. 4.36) происходит классификация зерен, и вся ионитная мелочь переходит по окончании осаждения в верхнюю часть слоя, удаляясь из фильтра в операции "зажатие". Наиболее отрегенерированная часть слоя сохраняется в неизменном состоянии в процессе оседания слоя. Таким образом, технология Апкоре характеризуется простотой конструкции оборудования при высоких его технологических показателях.

Рис. 4.36. Система операции "осаждение"