О ВЛИЯНИИ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ

НА РАБОТУ ТЕПЛООБМЕННИКОВ ОПРЕСНИТЕЛЕЙ.

(Труды МЭИ, выпуск 328, 1977

г., с. 88-91)

Асп. В. Ф. Очков, инж. Е. А.

Павлов, инж. А. А. Кудрявцев

Непрерывное увеличение потребностей в термической обработке высокоминерализованных вод требует

эффективного и дешевого решения проблемы

накипеобразования. В связи с этим многих исследователей привлекает

магнитный способ предотвращения

накипеобразования в теплообменниках. В настоящее время утвердился взгляд на магнитное поле, как на фактор,

усиливающий процесс шламообразования в толще

пересыщенного раствора, проходящего через магнитное устройство, что

ведет к снижению накипеобразования на теплопередающих поверхностях ( 1 ).

Основным препятствием на пути широкого применения магнитного способа борьбы с

накипью является отсутствие четких рекомендаций, учитывающих особенности

используемых водных систем, электромагнитных устройств, теплообменников и схем

их включения в теплоэнергетические установки.

В настоящей работе

представлены результаты применения электромагнитных аппаратов (ЭМА) для

снижения накипеобразования в головном подогревателе промышленного адиабатного

опреснителя и в его лабораторной модели.

Модель и подогреватель имели

следующие теплотехнические параметры: скорость воды в трубах –1.6 м/с; тепловой

поток на трубках – 4.2 *10^4 Вт/м2; температура воды на выходе- 75°С; температура воды на входе- 50°С (модель) и 58°С (подогреватель

опреснителя); греющая среда- пар. Исходной водой служила вода Черного моря

(соленость-17.2 г/кг; общая щелочность 3.2 мг-экв/кг; содержание кальция-10

мг-экв/кг; содержание магния 60 мг-экв/кг; железосодержание 250 мкг/кг).

Экспериментальный стенд,

моделирующий работу опреснителя, представлял собой разомкнутый контур

циркуляции исходной воды и включал следующие основные элементы: питательный

насос; ячейку электрохимического растворения стального стержня; систему

предварительного нагрева и термостатирования; ЭМА, выполненный в виде

С-образного сердечника, в зазоре которого помещались 4 последовательно

соединенные трубки диаметром 8/10 мм с потоком воды; лабораторный подогреватель

типа труба в трубе - восемь последовательно соединенных латунных трубок

диаметром 8/10 мм в паровой рубашке.

На стенде были проведены 4

режима работы продолжительностью по сто часов каждый: контрольный режим; режим

при работе ЭМА с постоянным магнитным полем в зазоре 2*105А/м

(скорость потока 1.6 м/с, время пребывания в магнитном поле 0.16с); режим с повышением

железосодержания в исходной воде до 750мкг/кг; режим с работой ЭМА и повышением железосодержания в исходной воде.

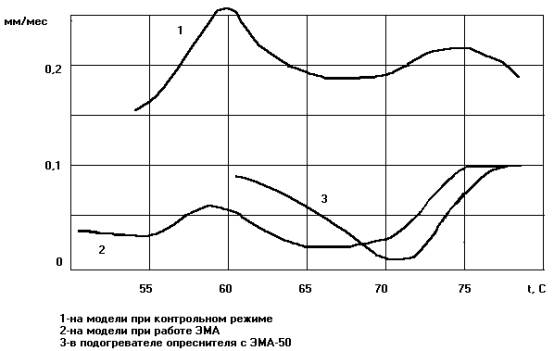

Результаты работы модели

опреснителя представлены на рис.1, где показаны изменения скоростей

накипеобразования по мере роста температуры воды в подогревателе - одного из

основных факторов, определяющих интенсивность накипеобразования. Увеличение

скорости накипеобразования при температуре 58-62°С объясняется тем , что эти

участки находились в зоне входа перегретого пара.

По данным рис. 1 работа ЭМА

снизила накипеобразование в модели подогревателя в 5 раз. Повышение

железосодержания в исходной воде анодным растворением стального стержня привело к росту на 30-40% скорости

накипеобразования в режимах и при работе ЭМА, и без его работы.

На промышленном адиабатном

опреснителе между конденсатором первой ступени испарения и головным

подогревателем был установлен серийный ЭМА типа ЭМА –50, где постоянное

магнитное поле 2*10^5 А/м, шестикратно меняя свое направление, создавалось в

кольцевом зазоре между корпусом и рубашкой магнитной системы. Через аппарат

пропускалось 100% питательной воды подогревателя 58 т/ч, поступавшей из

конденсатора первой ступени испарения.

Результаты работы

опреснителя в течение 1400 ч. показали высокую эффективность применения ЭМА.

Теплотехнические параметры опреснителя, на которые влияет накипеобразование в

подогревателе, сохранились на начальном уровне.

Исследование подогревателя

после вскрытия показало следующее:

1.

Наблюдаются

два характерных типа накипеобразования: равномерное зарастание теплопередающих

поверхностей и отложения в трубках пробкового типа.

2.

Скорость

зарастания трубок подогревателя равномерным слоем накипи имела значение,

совпадающее с полученным на модели подогревателя при работе ЭМА (рис.1, кривая

3). По нашему мнению, такого рода накипеобразование происходит за счет

кристаллизации на стенке из пересыщенного раствора. Интенсивность

кристаллизации в основном определяется толщиной ламинарного подслоя - участка

диффузии накипеобразователей из турбулентного ядра - и, следовательно, падает с

уменьшением скорости потока, что и приводит к равномерности зарастания внутри

параллельных трубок.

3.

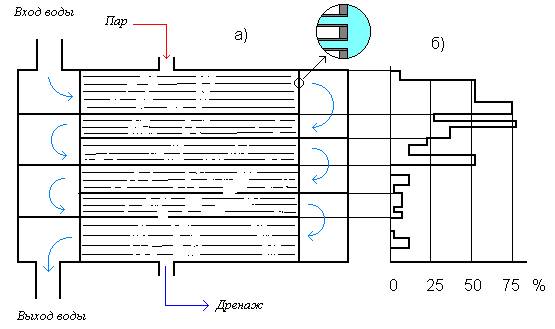

Характер

забивания трубок по ходам и рядам подогревателя (процент полностью перекрытых

трубок отложениями пробкового типа от общего числа трубок в ряду) и схема

подогревателя показаны на рис.2.

Такие отложения частиц шлама

образуются за счет адгезии, интенсивность которой

растет с уменьшением скорости потока в трубке, что и

приводит к забиванию некоторых из параллельных трубок.

Расположение

забитых трубок в подогревателе указывает на то, что изменения направлений

потока воды в поворотных и входной камерах вызывают сепарацию и отжимание

поступающих в подогреватель частиц шлама к нижним рядам трубок ходов, а сам

подогреватель выступает в роли фильтра этих частиц. Интенсивное забивание

трубок в первых ходах подогревателя приводит к росту скорости равномерного

накипеобразования при температуре 60-65оС

(рис.1, кривая 3) за счет увеличения скорости воды в этих трубках.

Рис.2.

Схема подогревателя опреснителя (а) и характер забивания трубок по рядам

после 1400

часов

работы, в % от общего количества в ряду (б).

4.

Результаты

расчета показали, что замеренное накипеобразование за 1400 часов должно

повысить давление пара в подогревателе на 5%.

Это изменение находится на

уровне чувствительности использовавшего прибора.

В целом применение ЭМА

позволило в 5 раз снизить накипеобразование в головном

подогревателе по сравнению с аналогичными испытаниями

данного опреснителя без каких-либо мер защиты от накипи за счет резкого

снижения равномерного зарастания теплопередающих поверхностей при некотором

увеличении процесса забивания трубок отложениями пробкового типа. Характер

забивания трубок указывает на возможность ликвидации этого нежелательного

процесса путем установки между ЭМА и подогревателем механического фильтра или

сепаратора циклонного типа.

ЛИТЕРАТУРА

1. ЧЕРНОБАЙ В.Л. Влияние магнитного поля на кристаллизацию. В сб. «Кристаллизация и свойства кристаллических веществ». Л., «Наука», 1971, с. 57-80.