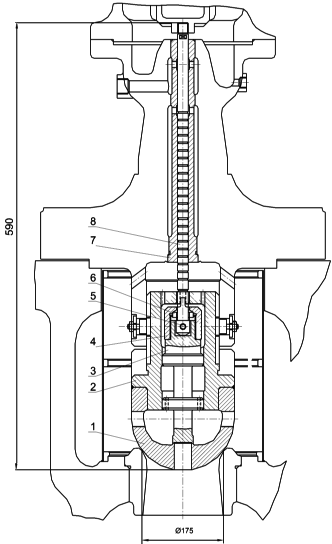

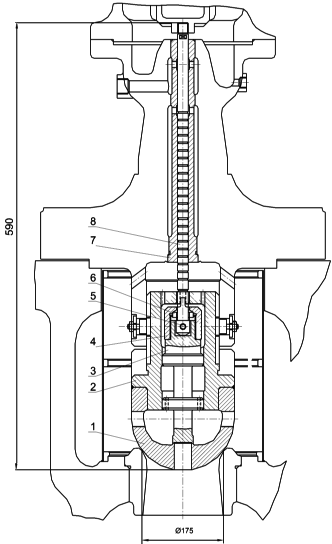

Рис. 2.2.3.1 Общий вид клапана автозатвора турбины

Клапан автоматического затвора (Dпос. = 280 мм) предназначен для подачи острого пара в регулирующие клапаны паровой турбины.

Острый пар после парового котла и паропроводов через входной патрубок попадает в клапанную коробку.

Для надежной работы механизм клапана защищен паровым ситом (перфорированный стальной лист в виде цилиндра, усиленный для жесткости тремя бандажными кольцами). Паровое сито в своей нижней части приварено к клапанной коробке. Через отверстия в клапане 1 пар попадает далее в его внутреннюю полость. Клапан автоматического затвора имеет разгруженную конструкцию и поскольку не предназначен для работы на переменном режиме, может находиться либо в закрытом, либо в полностью открытом положении. Выбор разгруженной конструкции обусловлен большим отрыва чашки клапана 1 от седла. Функцию разгрузки выполняет разгрузочный клапан 3, верхняя часть которого связана со штоком 8. Головка штока 8 выполнена в форме цилиндрического участка и заканчивается в нижней части сферической поверхностью, которой упирается в дно цилиндрической полости разгрузочного клапана. На разгрузочный клапан 3 навернута гайка разгрузочного клапана 4. Между разгрузочным клапаном 3 и гайкой 4 установлена шайба 6. Детали 3, 4, 8 дополнительно соединены между собой заклепкой 5

Усилие открытия через шайбу 6 и гайку разгрузочного клапана 4 передается на разгрузочный клапан 3 и отрывает разгрузочный клапан 3 от посадочного места в чашке клапана 1. Шток 8 вместе с шайбой 6, гайкой 4 и разгружным клапаном 3 движутся вверх в пределах хода разгрузочного клапана (9,6...10,4 мм) до упора гайки разгружного клапана 4 в корпус клапана 2, после чего начинается их совместное движение. При этом открываемое разгрузочным клапаном 3 отверстие D = 58 мм в основном клапане 1 приводит к выравниванию давлений перед и за клапаном, что снижает усилие на шток и делает возможным отрыв основного клапана 1 от седла и его дальнейшее движение на открытие.

Для предотвращения осевого проворота штока и разгрузочного клапана в верхней части гайки разгрузочного клапана 4 выполнены два фигурных выступа, которые движутся по сопряженным поверхностям в корпусе клапана 2. Аналогичные меры приняты против осевого проворота основного клапана 1 (и корпуса клапан 2) относительно крышки клапанной коробки. С этой целью в крышке клапанной коробки имеются два технологических отверстия с неподвижно зафиксированными в них стопорами. По рабочим поверхностям стопоров скользят направляющие, выполненные в верхней части корпуса клапана 2. Каждый стопор закреплен в отверстии при помощи планки и гайки.

Полный ход штока в клапане составляет 95 ± 3 мм.

Букса 7 запресссована в крышку клапанной коробки по плотной посадке, после чего края отверстия в крышке зачеканены с четырех взаимно противоположных сторон на длине 15 мм. Крышка клапанной коробки соединена с клапанной коробкой посредством шпилек.

Для устранения протечки пара в атмосферу на штоке 8 выполнено лабиринтовое уплотнение в виде кольцевых канавок. К верхнему фланцу крышки клапанной коробки крепится автоматический затвор.

При монтаже посадку клапана по окружности проверяют по краске. Другие особенности монтажа клапана автоматического затвора, а также ряд технологических размеров и параметров представлены на чертеже.

Рис. 2.2.3.1 Общий вид клапана автозатвора турбины